Запуск, рост, масштабирование: как Яндекс Лавка вышла на рынок Казахстана со Spark

Download the free guide to consider all the risks.

Выход на новый рынок без готовой инфраструктуры и с жёсткими сроками запуска — всегда серьёзный вызов для бизнеса. Когда в 2024 году Яндекс Лавка заходила на рынок Казахстана, компания столкнулась с дефицитом складов для хранения заморозки и охлаждённых продуктов питания. Не было готовых помещений с нужными камерами, отсутствовали отработанные процессы работы со скоропортящейся продукцией, а запуск всех операций нужно было завершить всего за 3 месяца.

В кейсе рассказываем, какие решения позволили превратить сложный запуск на новом рынке в полностью работающую мультитемпературную цепочку поставок.

Клиент

Яндекс Лавка — сервис быстрой доставки продуктов и товаров первой необходимости на дом. В ассортименте представлены продукты питания (овощи, фрукты, молочные продукты), товары для дома, готовая еда и другие повседневные товары. В Казахстане Яндекс Лавка работает с ноября 2024 г.

Проблема

Компания выходила на новый рынок в условиях серьёзного дефицита инфраструктуры. В Казахстане почти не было подходящих помещений с морозильными и охлаждаемыми камерами, способных обеспечить стабильное хранение продуктов. При этом время на запуск всех операционных процессов было ограничено — всего 3 месяца.

Нужно было создать полноценный центр обработки пищевой продукции с тремя температурными режимами и все это в условиях отсутствия готовых решений и в сжатые сроки.

Задачи

- Найти склад, который можно адаптировать под работу с продуктами питания;

- Организовать процессы хранения и обработки товаров в трех температурных режимах: заморозка, охлаждение, сухой склад;

- Доработать WMS-систему под специфику Яндекс Лавки;

- Выстроить PBL-процессы;

- Организовать доставку товара в нескольких температурных режимах по точкам клиента.

Реализация

Нашли склад, который соответствовал требованиям и особенностям товара клиента. На старте в Казахстане почти не было готовых площадей с нужными камерами и инфраструктурой для работы Яндекс Лавки. В течение месяца команда искала помещение, которое могло бы предоставить три температурные зоны: заморозку, охлажденный склад, сухой.

В итоге была выбрана площадка «Арна». На складе уже были три температурные камеры, оставалось лишь оптимизировать внутреннюю топологию склада для эффективного распределения товаров по зонам. Одна камера осталась для заморозки (-20 °C), две другие были перепрофилированы под охлажденную продукцию (+2…+6 °C) и сухого хранения. Эта конфигурация позволила организовать полноценную обработку и хранение продукции с учётом объёмов и специфики товаров клиента.

Доработали WMS-систему с учетом специфики работы с продуктами питания и модели PBL. IT-отдел Spark разработал дополнительные функции для системы управления складом:

- автоматическое распределение по зонам хранения: при приемке товара система определяет, в какой температурный режим необходимо направить каждую единицу продукции;

- контроль PBL-процесса: система отслеживает отдельные лотки овощей и фруктов, которые проходят проверку качества клиентом и распределяет их по точкам с учетом результатов экспертизы. Некачественные единицы автоматически исключаются из дальнейшей обработки;

- поддержка кратности и упаковки: WMS учитывает требования клиента к упаковке и количеству единиц в лоте, обеспечивая правильную сборку заказов;

- интеграция с клиентской системой: автоматический обмен данными позволяет передавать заказы, остатки и статусы сборки, обеспечивая прозрачность процессов и своевременную реакцию на недостачу товара.

Подобрали и обучили персонал. На поиск сотрудников ушел примерно месяц. Необходимо было найти людей, готовых работать в условиях низких температур — на складе даже в операционной зоне температура не поднимается выше +8 °C.

Новых сотрудников последовательно вводили в процессы совместно с представителями клиента:

- отрабатывали приемку и распределение товара по трем зонам хранения;

- обучали специфике модели PBL, где нужно точно понимать котировки по лавкам и не ошибаться при сборке и сортировке;

- параллельно адаптировали обучение под дорабатываемую WMS: сотрудники должны были быстро перестроиться под новые системные процессы.

Это требовало от команды внимательности, гибкости и высокой скорости обучения.

Подготовили регламенты работы с разными категориями товара. Для запуска проекта требовалось создать единые и понятные правила работы со всеми сегментами товаров — от глубокой заморозки до овощей и фруктов. Мы разработали полный регламент, который охватывал ключевые процессы на складе и в логистике:

- как должна организовываться обработка каждой группы продукции (заморозка, охлаждёнка, сухой склад, PBL-поток);

- требования и дедлайны по приемке, перемещению, сборке и передаче на точки;

- процедуру контроля качества и актирование;

- правила утилизации.

Созданные регламенты позволили стандартизировать процессы, обеспечить стабильное качество обработки товара и минимизировать ошибки при работе с разными продуктовыми категориями.

Реализовали PBL-процесс. Для работы с овощами и фруктами внедрили модель PBL, где продукция не отправляется на хранение, а сразу проходит проверку качества и попадает в сборку заказов. Мы выстроили процесс так:

- прием товара: продукция поступает от поставщиков небольшими партиями, после чего сотрудники сразу направляют ее в сортировочную зону, минуя складские камеры;

- контроль качества от Яндекс Лавки: представитель клиента проводит проверку качества каждой партии. Товар, не прошедший контроль, фиксируется в актах и выводится из дальнейшей обработки;

- моментальная сортировка и сбор: качественный товар распределяется по лоткам и сразу направляется на сбор заказов для конкретных Лавок.

Такая модель позволяет минимизировать время между поставкой и доставкой до клиентов.

Закупили и дооборудовали машины для мультитемпературных перевозок. Оснастили автомобили холодильными установками и установили датчики температуры в кузове. Эти датчики фиксируют показатели на каждой точке маршрута, поэтому мы можем отследить температуру в любой момент. Дополнительно, при приемке товаров, каждая точка Яндекс Лавки делает контрольные замеры температуры в машине, чтобы убедиться в соблюдении условий перевозки.

Для разных типов товаров используются разные режимы доставки. Первый рейс выполняется для скоропортящихся продуктов на «холодных» машинах. На второй рейс охлаждение отключается, и доставляются товары, не требующие температурного режима (напитки, снеки и др.)

Обеспечили ранние отгрузки на Лавки к 5 утра. Важной частью работы стала синхронизация ранних отгрузок. Машины должны выходить на маршрут так, чтобы товары попадали в Лавки уже к 5 утра. Чтобы обеспечить выполнение этого требования ежедневно, команда склада начинает работу уже в 4 утра. Это требует строгой дисциплины, стабильного состава персонала и согласованной работы всех участков — от приёмки до комплектовки и загрузки машин.

Отгружаем товары в Астану. Три раза в неделю собираем товары со складов «Шалкар» и «Арна» и отправляем их в Астану. В столице их принимает транспортный склад Spark и уже оттуда продукция развозится по разным Лавкам.

Запустили проект за 3 дня. В первый день команда работала почти до 23:00: одновременно приезжали несколько поставщиков, шла приёмка овощей и фруктов, проверка качества. На площадке присутствовали представители Яндекс Лавки из местного офиса и Москвы — они контролировали соответствие процессов требованиям и помогали команде корректировать работу «в моменте».

Параллельно сотрудники склада проходили обучение у специалистов клиента. Представители службы качества объясняли:

- как должна происходить проверка каждого товара;

- какие требования предъявляются к разным категориям продуктов;

- как фиксировать отклонения.

Команда получала подробные инструкции (мануалы), которые поступали напрямую из московского штаба клиента.

Одновременно обе стороны согласовывали и отрабатывали базовую логику взаимодействия с поставщиками. Было важно выстроить единые правила:

- как должен быть упакован товар при отгрузке;

- в каком виде он может приниматься;

- что делать, если продукция приходит без паллет или в ненадлежащем состоянии.

В таких случаях сотрудники фиксировали нарушение, фотографировали товар и оперативно отправляли информацию клиенту, который в онлайн-режиме принимал решение: принимать поставку или нет.

После первых трёх дней тестового запуска команда начала постепенно отрабатывать логику сборки, приёмки, отбора и отгрузки заказов. Полная стабилизация процессов заняла около трёх месяцев: за это время выровнялись графики работы, персонал адаптировался к требованиям и температурным режимам, а ключевые KPI начали держаться на приемлемом уровне.

Так проходил старт: интенсивный, многоэтапный и требующий постоянной координации с клиентом, но именно он позволил в короткие сроки вывести операции на стабильный рабочий ритм.

Сложности, с которыми столкнулись

Начало проекта было сопряжено с высокой технической и операционной сложностью: запуск мультитемпературной логистики и PBL-процесса на новом рынке потребовал навыков, которых у команды поначалу не было. Основные проблемы касались компетенций, WMS-системы и персонала, и каждая из них напрямую влияла на скорость запуска и качество сервиса.

Недостаток компетенций в работе с продуктами питания (особенно скоропортом)

С чем столкнулись. До Яндекс Лавки Spark работала с некоторыми продуктами и напитками (чипсы, соки), но с глубокой заморозкой и охлаждёнкой — нет. Процессы приемки таких продуктов были не отработаны, что могло привести к росту ошибок.

Как решали. Привлекали экспертов клиента для обучения и контроля качества на приемке. Совместно выработали подробные инструкции по каждому технологическому процессу и отрабатывали их под наблюдением и контролем в первые дни запуска.

Необходимость значительных доработок WMS и операционной логики

С чем столкнулись. Стандартная WMS не учитывала специфику продукции клиента, что могло привести к ошибкам в размещении товара по зонам, задержкам в сборке, росту порчи продуктов на складе.

Как решали. Быстро внесли необходимые доработки в систему, чтобы она могла автоматически назначать зоны при приемке, корректировать логику сборки и учитывать количество единиц в лоте. Тестирование и доработка системы происходила в рабочем режиме, на реальных товарах клиента.

Сложность обучения персонала

С чем столкнулись. Работа с мультимпературным складом и моделью PBL требовала от сотрудников навыков, которые значительно отличаются от стандартных складских операций. Неучитывание этих особенностей могло привести к путанице в направлениях, неправильному размещению товаров и к задержкам в выполнении заказов.

Как решали. Чтобы минимизировать ошибки, клиент предоставлял подробные мануалы и обучал сотрудников Spark работе с продукцией: как проверять овощи и фрукты, как отбраковывать, как правильно собирать партии по лавкам, какие критерии применяются для оценки каждого типа товара.

В совокупности это привело к тому, что стабильность процессов была достигнута уже к третьему месяцу — после набора подходящих сотрудников, адаптации к температурным режимам и завершения ключевых доработок в системе.

Результат

Проект был не просто запущен, а масштабирован без потери управляемости и с ростом операционной эффективности. За 2025 год операции Яндекс Лавки в Казахстане показали устойчивый рост.

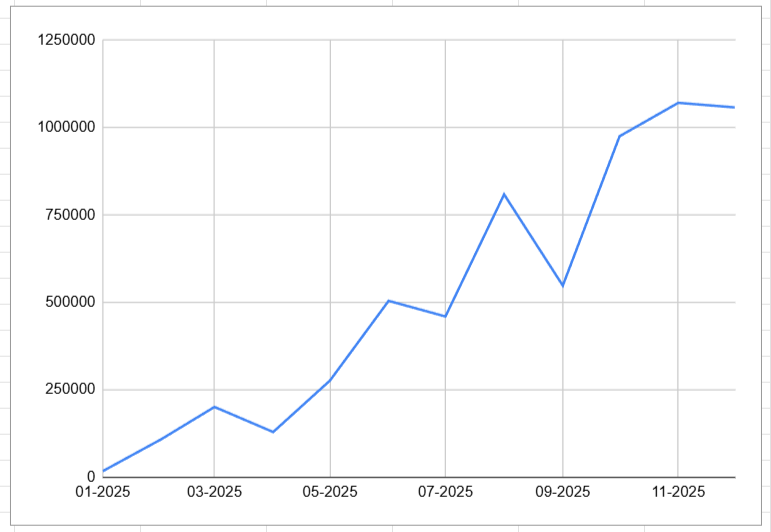

Рост объема собранных единиц, 2025 г.

- Масштабировали операции Яндекс Лавки в Казахстане почти с нуля до 1+ млн единиц в месяц, сохраняя управляемость процессов. Средний прирост заявок составил 33% МоМ;

- За 12 месяцев объём сборки вырос более чем в 60 раз и рос в среднем на 83% MoM;

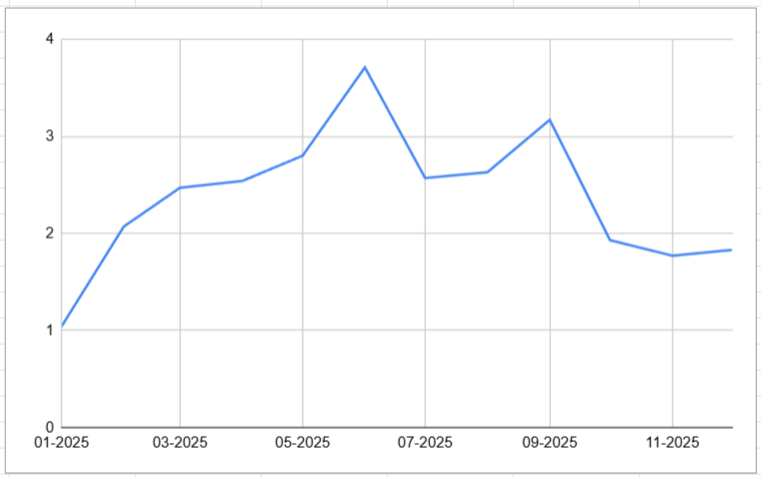

Среднее время сборки заявки, 2025

- Даже при росте нагрузки и пиковых объёмах сократили время сборки до ~1,8 часа на заявку;

- Для продуктовой логистики рост объёмов часто приводит к падению KPI. В данном проекте за счёт системных решений удалось избежать этого. KPI по сборке — 85%, что отражает управляемый баланс между скоростью, качеством и контролем качества в условиях PBL и скоропортящейся продукции.

Планируете выход на новый рынок или запуск логистики с нуля?

Перезапустили склад для Kärcher всего за 19 дней

Когда срок всего месяц, а бизнес останавливать нельзя, остаётся только действовать быстро и точно. Как Spark справилась, рассказываем в кейсе.

От дефицита складов к 1 млн единиц в месяц: как мы запустили Яндекс Лавку в Казахстане

Нашли склад для продуктов питания с тремя температурными режимами, внедрили PBL-процесс и настроили мультитемпературное хранение и поставки.

Организовали хранение и логистику на Kaspi.kz для крупного производителя бытовой техники

Отгружаем до 1800 холодильников в день и соблюдаем обязательства по отгрузке на 100%